Zalecenia projektowe w celu optymalizacji kosztów produkcji PCB

1. Przygotowanie projektu PCB do produkcji – panelizacja oraz obróka mechaniczna

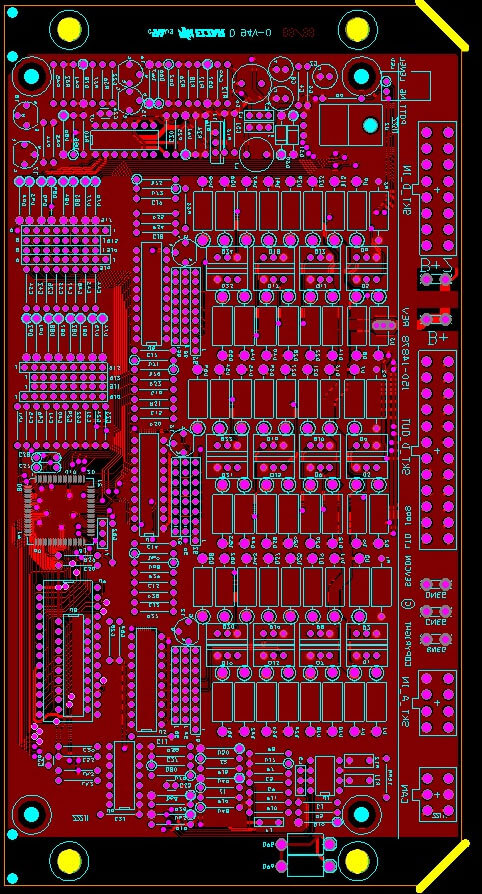

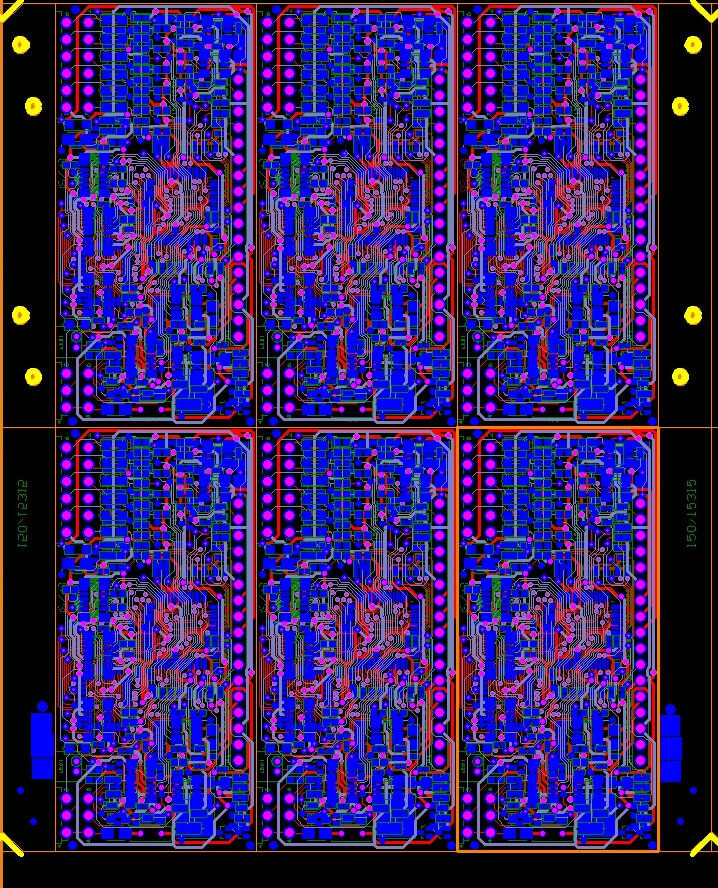

Płytki drukowane mogą być dostarczane jako pojedyncze sztuki lub w panelach. Wykonywanie płytek w panelach jest rozwiązaniem ekonomicznym.

Gabaryty paneli (bądź pojedynczych PCB) mogą być frezowane lub nacinane (rycowane). Standardowa tolerancja frezowania to +/-0,2 mm. W przypadku rycowania wymiary PCB mogą powiększone o ok. 0,4 mm. Projektując PCB, należy wziąć pod uwagę, jaka dokładność obróbki gabarytów jest rzeczywiście niezbędna.

Typowy frez ma średnicę: Ø = 2 mm.

Płytki drukowane w miarę możliwości powinny być blokowane tak, aby było możliwe wykorzystanie narzędzia o tej średnicy. Należy unikać „frezowania na gotowo”; zawsze należy zaplanować elementy łączące, które będą utrzymywać pojedyncze płytki w panelu.

Do linii produkcyjnych muszą być wprowadzane określone wielkości formatek technologicznych stanowiące krotność wielkości paneli. Najlepiej unikać kwadratowych paneli – trudniej na nich uzyskać optymalny rozkrój z płyty laminatu.

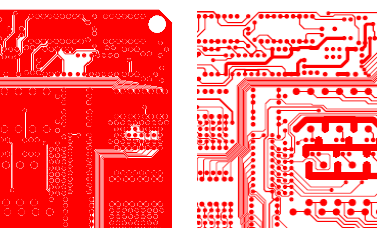

2. Kształt mozaiki PCB i symetria obszarów miedzi

Nasze obserwacje pozwalają na stwierdzenie, że im więcej pustych miejsc w obszarze PCB, tym więcej miedzi podczas galwanizacji osadzi się na mozaice, przy czym szczególnie uprzywilejowane są pojedyncze ścieżki lub pola. To oznacza, że jeżeli w obszarze jednej warstwy PCB występują zarówno pola masy, jak i luźno rozmieszczone ścieżki i pola lutownicze, to grubość miedzi, jaka osadzi się na luźno rozmieszczonych elementach mozaiki, będzie znacznie wyższa niż w obszarach masy. Taki rozkład miedzi istotnie utrudnia dalsze procesy produkcyjne PCB, a niektóre z nich trzeba kilkakrotnie powtarzać.

Podobny problem stwarzają PCB, gdzie jedną warstwę stanowi praktycznie masa, a drugą mozaika czyli cechuje je tzw. brak symetrii powierzchni miedzi między stroną Top i Bottom.

Na widocznym przykładzie: TOP (Cu: 19572 mm²) i BOTTOM (Cu: 6677 mm²).

W tej sytuacji, wskazane jest dokonanie poprawek projektu PCB, którego głównym celem powinno być niwelowanie różnicy w powierzchni miedzi miedzy warstwami TOP i BOTTOM.

Brak symetrii miedzi między stroną TOP i BOTTOM może być niwelowany poprzez odpowiednie przygotowanie paneli; można w tym celu wykorzystać technologiczne obszary panelu, tj. ramki oddzielające pojedyncze PCB.

Wprowadzenie przez projektanta dodatkowych pól miedzi w obszarze ramek poprawiłoby jej symetrię. Niwelowanie braku symetrii jest możliwe na poziomie blokowania paneli na formatce technologicznej, niemniej jednak prowadzi to do zwiększenia kosztów laminatu o ok. 20% oraz wydłużenia pracochłonności różnych operacji technologicznych, co powoduje dodatkowy wzrost kosztów produkcji PCB.

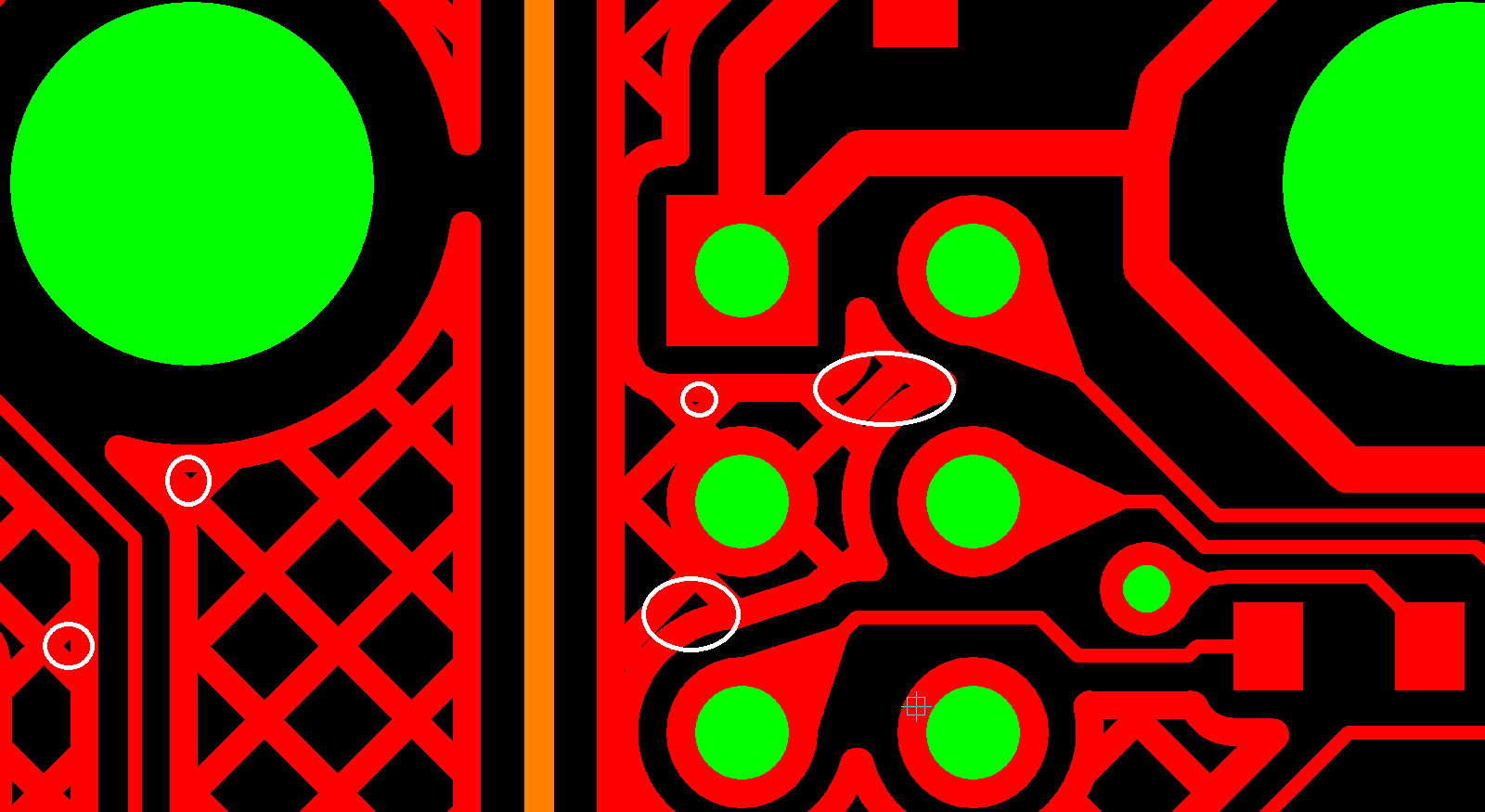

3. Szerokość ścieżek i odstępów między ścieżkami

Zalecana minimalna szerokość ścieżek i odstępów między ścieżkami wynosi >0,2 mm.

Należy zwracać uwagę na rzeczywistą potrzebę wprowadzania ścieżek / odstępów ≤ 0,2 mm. Ilość takich miejsc w mozaice należy ograniczać do koniecznego minimum.

Należy pamiętać, że im wyższa grubość miedzi bazowej na laminacie, tym większy ubytek szerokości ścieżek w procesie wytwarzania PCB; dlatego do projektów PCB, w których występują ścieżki o szerokościach ≤ 0,2 mm, należy stosować laminat 18/18 µm Cu lub 18/0 µm Cu.

Należy unikać drobnych elementów w mozaice, a także w napisach i symbolach projektowanych w miedzi.

4. Dodatkowe uwagi

- Należy stosować typowe kolory maski lutowniczej (zielony) i opisu elementów (biały)

- Nie nanosić maski zrywalnej na otwory o średnicach > 2 mm

- Do każdego nowego zlecenia (także nowej wersji) należy wygenerować i przesłać rysunki obróbki mechanicznej

- Nie należy komplikować technologii wykonania płytki drukowanej jeśli produkt tego nie wymaga.