Entwurfsempfehlungen zur Optimierung der Leiterplattenproduktionskosten

1. Vorbereitung eines Leiterplattenentwurfs für die Produktion – Panelisierung und mechanische Bearbeitung

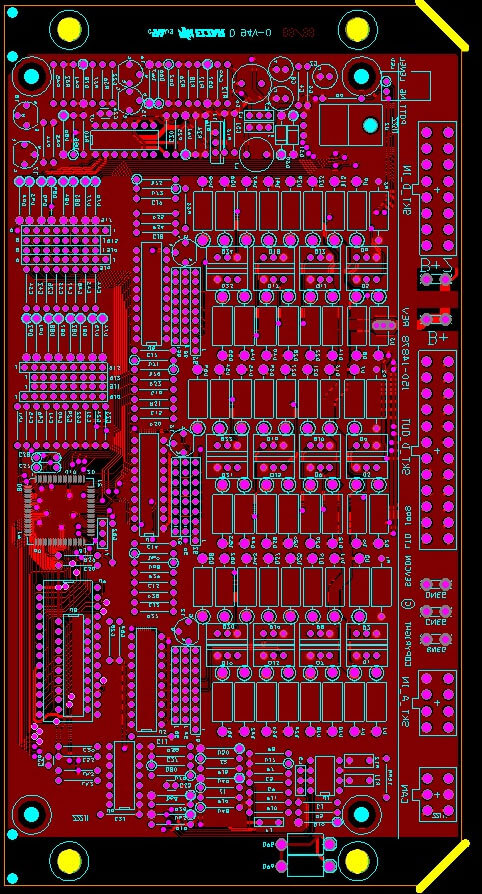

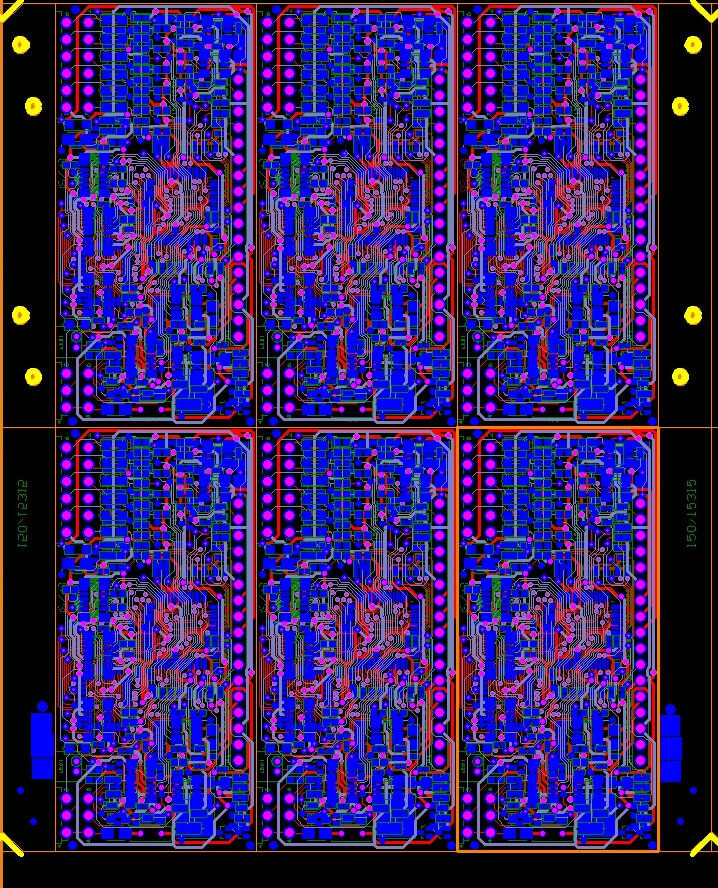

Leiterplatten können einzeln oder in Paneelen geliefert werden. Ausführung in Form von Paneelen ist eine wirtschaftlich vorteilhaftere Lösung.

Die Abmessungen der Paneelen (oder einzelnen Leiterplatten) können gefräst oder geschnitten (geritzt) werden. Die Standardfrästoleranz beträgt +/- 0,2 mm. Beim Ritzen können die Abmessungen der Leiterplatte um ca. 0,4 mm erhöht werden. Beim Entwerfen von Leiterplatten sollte berücksichtigt werden, welche Genauigkeit der Bearbeitungsabmessungen wirklich erforderlich ist.

Ein typischer Fräser hat einen Durchmesser: Ø = 2 mm.

Die Leiterplatten sollten möglichst starr bearbeitet werden, so dass ein Werkzeug mit diesem Durchmesser verwendet werden kann. „Fertig-Fräsen“ soll vermieden werden; planen Sie immer Verbindungselemente, die die einzelnen Platten im Paneel halten.

Zu den Produktionslinien müssen bestimmte Formatgrößen eingegeben werden, die ein Vielfaches von Paneelgrößen sind. Es ist am besten, quadratische Paneele zu vermeiden – es ist schwieriger, den optimalen Schnitt aus einer Laminatplatte zu erhalten.

2. Form des PCB-Mosaiks und Symmetrie der Kupferbereiche

Unsere Beobachtungen erlauben uns zu sagen, dass je mehr Hohlräume im Leiterplattenbereich vorhanden sind, desto mehr Kupfer während der Galvanisierung auf dem Mosaik abgelagert wird, wobei einzelne Pfaden oder Felder besonders bevorzugt werden. Das bedeutet, wenn im Bereich einer Leiterplattenschicht sowohl Massenfelder als auch lose angeordnete Pfaden und Massfelder vorhanden sind, ist die Dicke des Kupfers, das sich auf lose angeordnete Mosaikelementen absetzt, viel höher als in den Massenbereichen. Eine solche Verteilung von Kupfer behindert erheblich weitere Leiterplatten-Fertigungsprozesse, und einige von ihnen müssen mehrmals wiederholt werden.

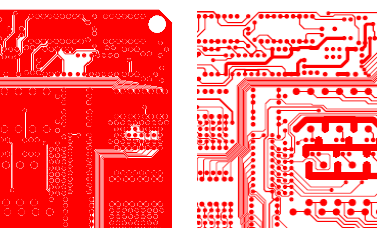

Ein ähnliches Problem entsteht bei Leiterplatten, bei denen eine Schicht praktisch eine Masse und die andere ein Mosaik bildet, dass führt zur Kupferoberflächenasymmetrie zwischen den Schichten: Top und Bottom.

Wie auf dem Examplar: TOP (Cu: 19572 mm²) und BOTTOM (Cu: 6677 mm²).

In dieser Situation ist es ratsam, Korrekturen am Leiterplattenprojekt vorzunehmen, deren Hauptzweck darin bestehen sollte, den Unterschied in der Kupferoberfläche zwischen den Schichten TOP und BOTTOM zu beseitigen.

Das Fehlen einer Kupfersymmetrie zwischen der TOP- und der BOTTOM-Seite kann durch geeignete Vorbereitung der Platten beseitigt werden. Es ist möglich, technologische Platten des Paneels zu verwenden, d. h. Rahmen, die einzelne Leiterplatten trennen.

Die Einführung zusätzlicher Kupferfelder durch den Designer im Rahmenbereich würde die Symmetrie verbessern. Die Beseitigung der mangelnden Symmetrie ist auf der Ebene des Platten-Blockierens auf der technologischen Format möglich, führt jedoch zu einer Erhöhung der Laminatkosten um etwa 20% und zu einer Ausweitung des Arbeitsaufwands verschiedener technologischer Operationen, was zu einer zusätzlichen Erhöhung der Leiterplattenproduktionskosten führt.

3. Pfadbreite und Entfernungen zwischen den Pfaden

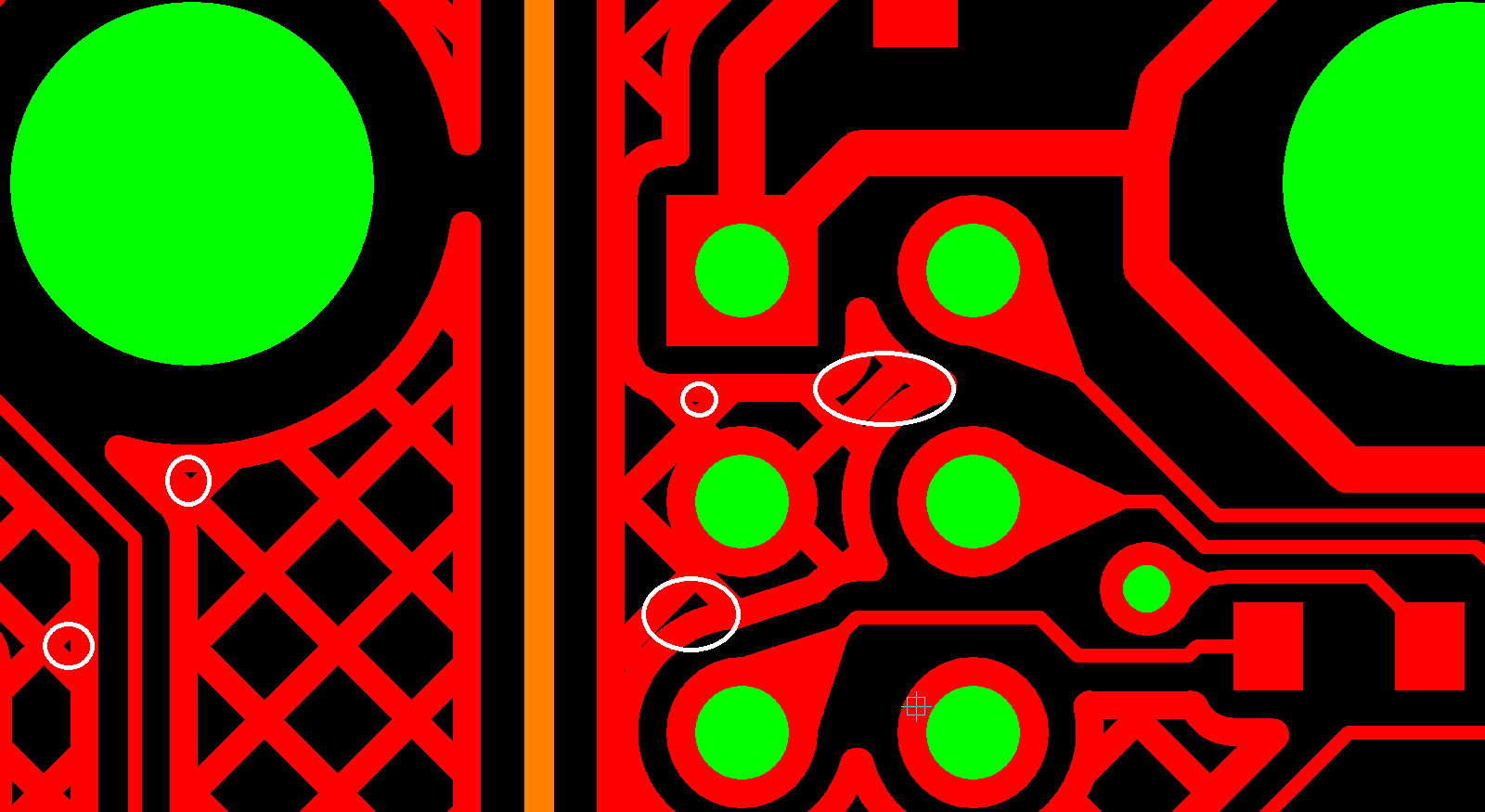

Die empfohlene Mindestpfadbreite und der Abstand zwischen den Pfaden beträgt> 0,2 mm.

Beachten Sie die tatsächliche Notwendigkeit, Pfaden / Abstände ≤ 0,2 mm einzugeben. Die Anzahl solcher Stellen im Mosaik sollte auf das notwendige Minimum begrenzt sein.

Es sollte beachtet werden, dass je höher die Dicke des Basiskupfers auf dem Laminat ist, desto größer der Breitenverlust der Pfade im Leiterplattenherstellungsprozess ist; Für Leiterplattenprojekte, bei denen Pfade mit Breiten ≤ 0,2 mm vorhanden sind, sollte daher ein Laminat aus 18/18 μm Cu oder 18/0 μm Cu verwendet werden.

Kleine Elemente im Mosaik sowie Inschriften und Symbole aus Kupfer sollten vermieden werden.

4. Zusätzliche Hinweise

- Es sollen typische Farben für den Lötstopplack (grün) und für die Beschreibung der Elemente (weiß) verwendet werden.

- Tragen Sie keine abreißbare Maske auf Öffnungen mit einem Durchmessern > 2 mm auf.

- Für jede neue Bestellung (auch neue Version) müssen mechanische Zeichnungen erstellt und gesendet werden.

- Komplizieren Sie die Produktionstechnologie der Leiterplatten nicht, wenn das Produkt dies nicht erfordert.